-

Chen Si

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

Chen Si

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

Sua mensagem excedeu o limite.

Guia passo a passo sobre como instalar um sensor de fluxo para medições precisas

2025-10-21 15:51:06

Instalar um sensor de fluxo com precisão é necessário para obter medições precisas e confiáveis em sistemas de monitoramento de fluidos. Quer você queira otimizar processos industriais, melhorar a eficiência do sistema ou adquirir dados para qualquer análise crítica, a instalação correta afeta a eficiência operacional ótima. Portanto, reduz as chances de erro ou mau funcionamento falso. Este guia ajuda você a percorrer os passos fundamentais na instalação do sensor de fluxo por meio de uma abordagem muito detalhada e prática para eliminar qualquer especulação. Quando terminar de ler este artigo, você se sentirá bem e confiante para instalar qualquer sensor de fluxo sozinho e fazer com que ele funcione de acordo com suas necessidades operacionais. Agora, continue lendo para obter alguns truques e as melhores práticas para o sucesso.

Compreendendo Sensores de Fluxo

O que é um Sensor de Fluxo?

Ele mede a taxa de fluxo e a quantidade de fluidos - operando no sentido da engenharia, e assim pode incluir líquido ou gás. Esses são medidos nos parâmetros - fatores confundidores - como, por exemplo, velocidade ou deslocamento da coluna e são traduzidos em sinais elétricos para monitoramento e análise in loco por meio de diferentes tipos de transdutores e equipamentos. O mais recente dos sensores de fluxo modernos emprega princípios eletromagnéticos, ultrassônicos e térmicos avançados, conferindo a maior precisão na leitura para configurá - los para diferentes aplicações industriais. Desde as estações de tratamento de água, por um lado, para o gerenciamento de recursos, até as indústrias químicas e farmacêuticas, por outro, para automação e controle de processos, esses são vitais para otimizar processos e trazer controle de manutenção.

Tipos de Sensores de Fluxo

Sensores de Fluxo Eletromagnéticos: Os sensores de fluxo eletromagnéticos operam com base na Lei da Indução Eletromagnética de Faraday. Esta lei se aplica a fluidos: Enquanto o fluido passa através de um campo magnético, ele gera tensão proporcional à velocidade de condução no meio dado. Portanto, esses sensores são amplamente utilizados para aplicações com água, águas residuais e barbotina. Suas principais vantagens são que um sensor de fluxo eletromagnético é altamente preciso e não é sensível a quedas de pressão. Além disso, esses sensores são bem adequados para diâmetros de tubos grandes e praticamente requerem muito pouco manutenção.

Sensores de Fluxo Ultrassônicos: Para calcular a velocidade do fluido, os sensores de fluxo ultrassônicos utilizam ondas sonoras. Basicamente, esse tipo é dividido em dois - o medidor de fluxo de tempo de trânsito e o medidor de fluxo Doppler. Quanto ao tempo de trânsito, ele calcula a taxa de fluxo observando a diferença de tempo dos pulsos ultrassônicos que são enviados rio acima e rio abaixo, enquanto os medidores de fluxo Doppler detectam a mudança de frequência produzida por partículas e bolhas no fluxo. Esses sensores funcionam com base em um princípio não intrusivo e, portanto, são aplicados para líquidos e gases limpos; a maioria das aplicações está nas indústrias de energia e HVAC.

Sensores de fluxo térmico: Funcionam medindo a transferência de calor causada pelo fluxo de fluido passando por um elemento aquecido. Existem dois métodos principais para alcançar isso: os métodos de potência constante e de diferença de temperatura constante, ambos os quais fornecem medições extremamente precisas, principalmente adequadas para baixo fluxo. Eles são tipicamente usados para medição de consumo de gás e detecção de vazamentos e são compatíveis com processos industriais que exigem medições precisas de fluxo de gás.

Sensores de fluxo de vórtice: Esses sensores utilizam o princípio da rua de vórtices de Von Kármán, no qual vórtices alternados são liberados a jusante do corpo embutido pelo fluxo de forma oscilatória. A observação da frequência desses vórtices ajuda a calcular a taxa de fluxo. Esses sensores são muito robustos e adequados para uso na geração de energia, sistemas de vapor e indústrias de processamento químico, onde o fluido de trabalho pode ser vapor, gás ou líquidos.

Sensores de fluxo Coriolis: Com distúrbios na oscilação induzidos pelo movimento do fluido em tubos, os sensores de fluxo Coriolis medem o fluxo de massa diretamente com base nisso. Eles se especializam em medições precisas para os dois estados da matéria: líquidos e gases - sejam afetados por variações de temperatura, pressão ou viscosidade. Esse tipo de sensor é ótimo para aplicações que exigem quantidades extremamente precisas para serem dosadas ou misturadas, como na indústria de alimentos e bebidas ou farmacêutica.

Sensores de Fluxo por Turbina: Com esse tipo de sensor de fluxo, um rotor é colocado na corrente do fluido, e a velocidade de rotação do rotor é diretamente proporcional ao fluxo. Esses sensores são altamente precisos com fluidos limpos e de baixa viscosidade e geralmente são mais baratos do que outros. Portanto, quando a rentabilidade é a principal preocupação, eles são amplamente utilizados em sistemas de distribuição de combustível e água.

Sensores de fluxo são usados em muitas aplicações de teste e operação. Portanto, deve haver uma solução para cada problema baseado na indústria. Compreender seus princípios de funcionamento e características ajuda as indústrias a escolher o tipo correto de sensor para aumentar a eficiência e a confiabilidade do processo.

Aplicações dos Sensores de Fluxo

Devido à sua capacidade de fornecer medições precisas e monitorar a dinâmica dos fluidos em situações em tempo real, os sensores de fluxo encontram aplicações em várias indústrias. Em processos industriais, os sensores de fluxo são usados para garantir o funcionamento eficaz do sistema em sistemas como a produção química, dutos de petróleo e gás e estações de tratamento de água. No processamento químico, por exemplo, eles controlam o fluxo de matérias-primas para garantir a qualidade consistente do produto e evitar falhas no sistema.

Sensores de fluxo monitoram o fluxo de ar e a distribuição de fluidos no setor de HVAC (Aquecimento, Ventilação e Ar Condicionado) para maximizar a eficiência energética e proporcionar um ambiente agradável. Por outro lado, a engenharia médica permite seu uso em ventiladores, máquinas de anestesia e máquinas de diálise, onde medições precisas de fluxo garantem a segurança do paciente.

Na verdade, os sensores de fluxo são vitais para iniciativas de energia renovável que verificam a eficiência de turbinas em usinas hidrelétricas ou medem o fluxo de hidrogênio em sistemas de células de combustível. Com a evolução da Internet das Coisas, a análise forense da atividade do sensor de fluxo em uma área geográfica ou os dados de fluxo disponibilizados em tempo real levaram não apenas à manutenção preditiva em todos os lugares, mas também ao aumento da confiabilidade das operações e à redução do tempo de inatividade de todos os sistemas implementados.

Preparação para Instalação

Ferramentas e Materiais Necessários

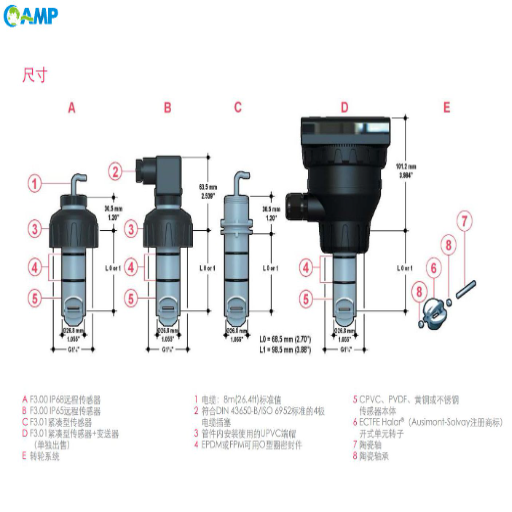

Unidade do Sensor de Fluxo – Certifique-se de que o sensor selecionado seja adequado para os fins da aplicação, considerando aspectos como faixa de fluxo, classificações de pressão e dinâmicas da operação.

Material de montagem – Suportes, garras ou acessórios de montagem adequados para fixar o sensor no lugar e alinhá-lo com o tubo ou equipamento.

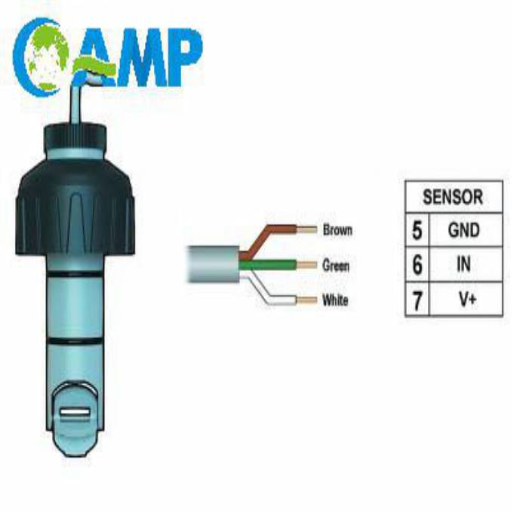

Kit de fiação elétrica – Deve conter fios isolados e conectores e incluir ferramentas de gerenciamento de cabos para facilitar conexões elétricas seguras ao sistema de controle ou dispositivo de monitoramento.

Fonte de alimentação – Deve ser usada uma fonte de energia estável e confiável, compatível com as tensão e corrente especificadas para o sensor.

Equipamento de calibração – São calibradores de fluxo ou medidores de referência usados para verificar, ajustar e calibrar o sensor para garantir precisão durante a instalação inicial.

Sellantes e gaxetas – Sellantes ou gaxetas de alta qualidade para garantir conexões à prova de vazamento em sistemas líquidos ou gasosos. Verifique a compatibilidade do material com o meio a ser medido.

Chaves de fenda e chaves de boca – O conjunto padrão de ferramentas que montará a mecânica e apertará as conexões sem danificar os componentes.

Ferramenta de diagnóstico ou interface de software – Caso o sistema suporte configuração digital ou solução de problemas, certifique-se de adquirir as ferramentas de diagnóstico necessárias com compatibilidade de interface de software para integração e teste.

Equipamentos de proteção – Devem ser considerados para segurança, por exemplo, luvas e proteção ocular, etc., contra meios perigosos ou pressurizados.

A documentação deve incluir manuais do usuário para o sistema, especificações técnicas e diagramas de fiação fornecidos pelo fabricante para procedimentos de instalação e calibração adequados.

Se essas ferramentas e materiais forem preparados com antecedência, a instalação ocorrerá sem problemas, e haverá menos riscos de atrasos ou erros. Preparar adequadamente e com precisão alguém para a instalação trará a melhor funcionalidade do sistema.

Escolhendo o Local Certo para a Instalação

A seleção de um local de instalação adequado é imperativa para a confiabilidade e eficiência do sistema. Muitas considerações devem ser levadas em conta durante a instalação. Primeiro, certifique-se de que o local ofereça acesso suficiente para instalação, manutenção e inspeção. Acesso restrito pode causar ineficiências operacionais e atrasos na solução de problemas.

Em segundo lugar, considerações ambientais, como temperatura, umidade, atmosfera corrosiva ou de outra forma perigosa, precisam ser levadas em conta, pois afetam diretamente a longevidade e o correto funcionamento do equipamento. Evite colocar o equipamento em locais expostos a temperaturas ou umidade extremas, a menos que esteja classificado para esse ambiente. A EMI também deve ser verificada, principalmente para sistemas suscetíveis a ruído elétrico, para manter a integridade do sinal e a operação estável.

É essencial lembrar que a localização deve estar em conformidade com todos os padrões ou códigos relevantes da indústria, incluindo os requisitos de segurança. Deve-se garantir espaçamento adequado, ventilação adequada e suporte estrutural para proteger o desempenho do sistema e a segurança humana. Considerar esses fatores tornará o processo de instalação mais eficiente e confiável.

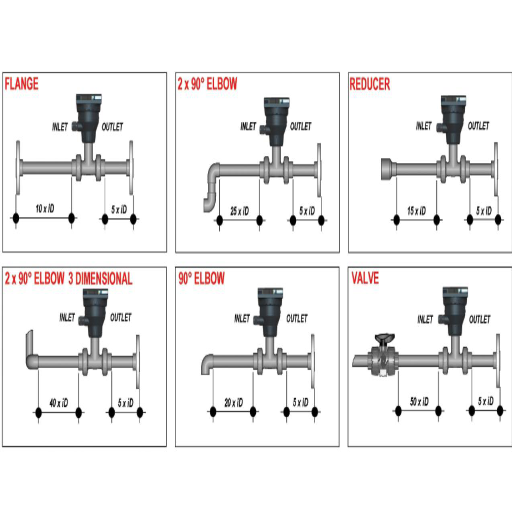

Requisitos de Entrada e Saída

Um estudo e projeto adequados dos requisitos de entrada e saída são essenciais para garantir que o sistema funcione bem e dure muito tempo. A entrada deve ser localizada de forma que permita o fluxo livre e eficiente do fluido de trabalho sem turbulência aparente ou queda de pressão. Deve-se levar em consideração o tamanho da entrada, as pressões ou a pressão de operação a que está submetida e o tipo de fluido ou material que está manipulando para evitar corrosão ou bloqueio.

Da mesma forma, o design da saída afeta a eficiência geral do sistema. Uma saída deve ser projetada para considerar a taxa de descarga e não permitir nenhum retorno de fluxo ou acumulação de pressão separadamente. A avaliação deve ser feita em variáveis de projeto, como a orientação da saída, o meio de ventilação e a escolha do material no caso de altas temperaturas ou altas pressões.

Com avanços adicionais na dinâmica de fluxo e engenharia de materiais para fornecer melhores soluções para a personalização de entradas ou saídas para atender a operações específicas, tais melhorias, juntamente com a análise abrangente do sistema, garantirão que os critérios de desempenho sejam atendidos, a segurança seja assegurada e a eficiência operacional seja garantida.

Processo de Instalação Passo a Passo

Desligamento do Sistema por um Operador

Para garantir um desligamento seguro e eficiente do sistema, um procedimento detalhado deve ser seguido:

Examinar o Status Operacional: Confirme os parâmetros operacionais definidos, incluindo os valores atuais de pressão, temperatura e fluxo, e que eles estejam dentro dos limites aceitáveis, pois isso afetaria qualquer compromisso com o sistema durante o seu procedimento de fechamento.

Isolamento da Fonte de Energia: Certifique-se de desconectar as entradas de energia, como a elétrica e o fornecimento de combustível. Em sistemas de ar comprimido ou energia hidráulica, todos podem precisar ser despressurizados, certificando-se de seguir os procedimentos de segurança e as instruções do manual do usuário.

Procedimento de Fechamento da Válvula: Feche todas as válvulas de entrada e de descarga gradualmente e lentamente para evitar choques de pressão nos componentes críticos dos instrumentos. Aplique meios manuais ou automáticos conforme indicado nos manuais operacionais.

Purgue o Conteúdo Residual: Usando o mecanismo de ventilação incorporado, purgue quaisquer gases, líquidos ou outras substâncias residuais do sistema. Desc arte corretamente ou contenha esses materiais de acordo com as leis ambientais e de segurança.

Verifique Anomalias: Durante o procedimento de desligamento, monitore continuamente para detectar comportamentos incomuns, seja mudanças repentinas de pressão, vazamentos ou vibrações no equipamento. Se essas ocorrerem, o processo de desligamento deve ser interrompido imediatamente e testes de diagnóstico devem ser realizados.

Documente o Desligamento: Registre todas as informações relevantes, incluindo carimbos de data e hora, leituras de parâmetros e condições observáveis durante o desligamento. A documentação detalhada servirá para fins de rastreabilidade e ajudará na solução de problemas durante as atividades de manutenção ou reinicialização.

Seguir corretamente esses procedimentos proporcionará um desligamento controlado e seguro para as pessoas e o equipamento, ao mesmo tempo em que estará em conformidade com essas especificações de operação.

Corte de tubos durante a instalação

Quando se corta tubos para fins de instalação, as medidas e especificações devem corresponder para garantir o correto funcionamento do tubo. Comece verificando as dimensões do tubo e se ele atende aos requisitos de instalação em relação ao diâmetro, comprimento e compatibilidade de materiais. Empregue ferramentas de corte adequadas, como um cortador de tubos ou uma serra mecânica, que correspondam ao material do tubo para evitar deformação ou dano.

Posicione o tubo de forma segura, usando garras ou um vice, para remover qualquer movimento possível durante o corte - um movimento inadequado pode levar a um corte impreciso. Usando uma fita métrica e um marcador permanente, faça uma marca clara onde o corte será feito. Certifique - se de verificar novamente o alinhamento com o layout de instalação. Durante o corte, certifique - se de aplicar pressão uniformemente e manter um ritmo constante; ao fazer isso, você terá uma borda limpa e bonita, o que consequentemente diminuirá a necessidade de preparação pós - corte.

Em seguida, examine a extremidade do tubo em busca de barbantes, bordas irregulares ou imperfeições. Tais imperfeições devem ser removidas com uma ferramenta de desbarbante adequada ou um limão, criando uma superfície lisa que permitirá que o selo seja fixado firmemente na conexão final. É altamente recomendável verificar regularmente a calibração do equipamento e a afiação da lâmina para manter a precisão em todo o processo. Seguir esses passos dará o melhor acabamento possível ao tubo e garantirá um encaixe fácil no sistema de instalação.

Instalando o Sensor de Fluxo

Instale o sensor de fluxo confirmando primeiro que a parte designada do sistema de tubulação está limpa e livre de contaminantes. Garanta o alinhamento correto pré-marcando os pontos de instalação de acordo com as instruções do fabricante. Usando uma chave de torque calibrada, instale o hardware do conjunto do sensor, tomando cuidado para não apertar demais, pois isso pode danificar a carcaça do sensor ou afetar sua precisão. Uma vez que o sensor esteja montado, conecte-o à interface elétrica do sistema usando cabos blindados para minimizar a interferência eletromagnética e manter a integridade do sinal. Realize diagnósticos do sensor para verificar se o sensor está se comunicando com o sistema de monitoramento, anotando os sinais de saída para garantir a calibração. Qualquer instalação abaixo do adequado reduziria a eficiência do sistema e a confiabilidade da medição de fluxo.

Configuração Pós-Instalação

Testando a Instalação

Depois de o sensor ser instalado, confirme se ele funciona corretamente submetendo-o a uma bateria sistemática de testes para determinar sua precisão e confiabilidade. Para começar, envie uma taxa de fluxo controlada através da instalação e observe lentamente o sinal de saída do sensor. A comparação das leituras reais do fluxo com a taxa de fluxo conhecida fornecida pelo medidor de referência determinará se o sensor está funcionando corretamente ou se está realmente fornecendo a medida correta. Se surgirem discrepâncias, realize o procedimento de calibração conforme descrito no manual do fabricante.

Além disso, o tempo de resposta do sensor deve ser avaliado em diferentes taxas de fluxo para confirmar se ele atende a certos requisitos de operação. Se houver software de diagnóstico ou ferramentas de monitoramento disponíveis, utilize-os para verificar a estabilidade do sinal e se não há ruído ou outras flutuações que possam prejudicar o desempenho. Conclua a fase de teste registrando todas as leituras e garantindo que, em todas as condições reais, o sensor funcione dentro dos limites projetados. Um teste completo promoverá a melhor confiabilidade a longo prazo do sistema e a precisão nas medições.

Procedimentos de calibração para melhor desempenho

Um sensor de fluxo deve ser calibrado com precisão para fornecer resultados de medição precisos e confiáveis nas condições de trabalho reais. Comece conectando o sensor a um sistema de calibração certificado que simule uma variedade de taxas de fluxo padrão. Observe que é muito importante que o meio de calibração seja o mesmo que o fluido operacional, pois quaisquer diferenças na viscosidade ou densidade podem afetar muito a resposta do sensor.

O sistema de calibração deve ser submetido a uma série de taxas de fluxo iniciais que cubram todo o intervalo operacional do sensor, anotando a saída do sensor em cada uma dessas taxas de fluxo. Compare essas saídas com os valores de referência fornecidos pelo sistema de calibração. Se forem encontradas diferenças, ajuste a saída do sensor conforme necessário, seguindo o procedimento de ajuste estabelecido pelo fabricante, normalmente usando software embarcado ou ferramentas de configuração de hardware.

Para que um instrumento seja considerado suficientemente calibrado, a sequência de calibração deve ser repetida várias vezes, o que significa que há pelo menos duas tentativas independentes. Além disso, em termos de especificações de desempenho, informações sobre o tempo de resposta do sensor e sua linearidade devem ser desenvolvidas para garantir que correspondam exatamente às especificadas no projeto. Após a conclusão da sequência, todas as configurações e dados calibrados devem ser documentados e armazenados para uso na manutenção e garantia de qualidade. A calibração correta ajudará a eliminar quaisquer imprecisões existentes e auxiliará na interface adequada do sensor em mecanismos críticos de gerenciamento de fluxo.

Conectando com Sistemas de Monitoramento

Nestas linhas, quer-se que desenvolvemos um protocolo de comunicação que se sincronize com a arquitetura dos sistemas de monitoramento. A primeira coisa a se considerar é sobre a transmissão de dados: se eles usam Modbus, barramento CAN ou protocolos com interface Ethernet. Para permitir a comunicação entre dispositivos, um formato de dados padrão deve ser implementado. Deve ser seguro a falhas até certo ponto, em caso de perda da ligação de comunicação; por exemplo, se tal evento ocorrer, uma quantidade necessária de dados críticos deve ser armazenada e prontamente disponível. Em alinhamento com a plataforma de monitoramento, o mapeamento das saídas dos sensores acompanhará o arcabouço informático do sistema, permitindo assim o processamento em tempo real de diagnósticos e análises. Este exercício de conectividade abrangente garante que eles funcionem de forma otimizada em um ambiente constituído por fatores operacionais complexos.

Solucionando Problemas Comuns

Erros de Medição de Vazão

A minha abordagem para lidar com erros de medição de fluxo inclui identificar as causas dos erros e removê - las para obter leituras limpas, resultando em um sistema que funcione corretamente. Os erros de medição de fluxo geralmente ocorrem devido a fatores como instalação inadequada do sensor, deriva de calibração ou bloqueio no caminho do fluxo. Por exemplo, se o medidor de fluxo for instalado a jusante, ou em uma região onde existe fluxo turbulento a montante, ou em nenhum local onde tenha tubo reto suficiente, as medições nunca poderão ser corretas. É por isso que eu me certifico de que o medidor é instalado de acordo com as instruções dos fabricantes - tudo o mais sendo igual - em condições de baixo nível de turbulência e bom perfil de fluxo.

Outros erros de fluxo também incluem aqueles causados pela entrada de bolhas de ar, matéria particulada ou propriedades de fluido não homogêneas, todas as quais tendem a prejudicar a precisão do sensor. Eu evito isso em sistemas de fluxo de líquido integrando sistemas de filtração apropriados e unidades de desgaseificação. A manutenção deve ser periódica, limpando os medidores de fluxo e recalibrando - os enquanto se cuida da deriva dentro da faixa de tolerância especificada. Além disso, eu me certifico de que esses sistemas estejam conectados a software de diagnóstico que constantemente analisa os sinais dos medidores de fluxo, procurando por anomalias como flutuações contínuas ou mudanças abruptas do limite normal, o que pode indicar bloqueio, desgaste ou outros problemas operacionais.

A instalação adequada, a manutenção rotineira e o uso de métodos avançados de solução de problemas criam uma abordagem sólida para reduzir erros na medição de fluxo. Sensores de fluxo redundantes e técnicas de verificação cruzada aumentam a confiabilidade dos dados enquanto diminuem a suscetibilidade do sistema a falhas individuais de medição. Esses métodos fazem mais do que garantir a precisão; melhoram o funcionamento suave dos fluxos de trabalho industriais e operacionais.

Mal funcionamentos do sensor

Para resolver o mal funcionamento do sensor, adoto uma abordagem passo a passo, realizando diagnósticos de alta qualidade, além de seguir as melhores práticas de implantação do sensor. Os sensores de fluxo podem apresentar mal funcionamento por vários motivos: condições ambientais, danos físicos, interferência elétrica ou deriva do sensor ao longo do tempo. Eu implemento contremedidas contra esses problemas, como controles ambientais com caixas de proteção, controles de temperatura e dispositivos de isolamento de vibração. Processos regulares de inspeção de manutenção e calibração também são cruciais, em que o comportamento do sensor é verificado dentro de uma faixa de precisão com o objetivo de tornar qualquer deriva indetectável.

A detecção pontual de um cenário anormal pode depender de sistemas de integração de dados que mostram leituras irregulares ou disparidades entre os sinais de entrada. Um excelente exemplo é o emprego de sensores de fluxo modernos com recursos avançados de autodiagnóstico que observam ou detectam uma falha em componentes entupidos ou degradação do sinal que afeta o funcionamento posterior inconscientemente. Por exemplo, sensores multivariáveis que medem temperatura, pressão e fluxo podem proporcionar mais uma camada de verificação na detecção de anomalias, em conjunto com dados de referência. Os erros podem ser localizados com confiança e rapidamente comparando as observações com as normas do sistema.

O outro aspecto da mitigação de falhas é a redundância. As redundâncias são projetadas de forma que os sistemas críticos operem sem perda ou, em alguns casos, com degradação, devido às posições dos sensores, supondo que qualquer sensor individual possa apresentar falhas. Arquiteturas tolerantes a falhas em conjunto com tais redundâncias permitem que as operações continuem sem interrupção enquanto o componente defeituoso é identificado e substituído. Combinado com diagnósticos rigorosos, manutenção preventiva e implantação estratégica de redundâncias, eu garanto que as falhas dos sensores sejam resolvidas rapidamente e com impacto mínimo nas eficiências operacionais e de precisão dos dados.

Dicas de Manutenção de Sensores de Fluxo

A manutenção adequada dos sensores de fluxo é essencial para mantê - los precisos e confiáveis ao longo do tempo. Seguindo as melhores práticas, eu costumo limpar e inspecionar regularmente para que problemas como entupimento ou acumulação de detritos não surjam, pois ambos afetam seriamente o desempenho. Eu planejo atividades de manutenção preventiva com base na configuração dos sistemas, como a presença de partículas pesadas, condições de temperatura com grandes flutuações ou atmosferas corrosivas, para que o desgaste ou a contaminação possam ser eliminados antes de afetarem a precisão do sistema. A limpeza dos instrumentos é feita com instrumentos e solventes não abrasivos, que não prejudicam o sensor e preservam seu estado de funcionamento.

Outro aspecto importante a ser considerado na manutenção do sensor de fluxo é a calibração. Eu sigo as recomendações do fabricante sobre os intervalos de calibração, mas, em casos de aplicações com alto nível de estresse ou pressão crítica, onde a precisão real é absolutamente necessária, eu encurto o intervalo. O uso de instrumentos de calibração certificados e procedimentos padronizados garante que cada sensor ainda forneça a quantidade correta de medição. A verificação dos dados de calibração deve ser registrada e revisada periodicamente para que, se ocorrerem variações em relação ao desempenho esperado, essas variações sejam corrigidas imediatamente.

Um aspecto importante que eu enfatizo é o monitoramento das conexões elétricas e das saídas de sinal. A presença de corrosão ou fiações soltas pode causar comportamentos intermitentes ou falhas no sistema; portanto, eu as verifico regularmente. Os diagnósticos baseados em software são igualmente importantes, pois permitem que sejam observadas em tempo real anomalias, como sinais de taxa de fluxo inconsistentes, e tornam mais fácil a solução de problemas. Ao combinar manutenção preventiva e melhorias nas ferramentas de diagnóstico e calibração dos sensores, mantenho os sensores de fluxo em um estado de condição operacional e calibração e, ao mesmo tempo, minimizo o tempo de inatividade do sistema.

Etiquetas: Como instalar um sensor de fluxo?