Startseite > Blog > Schritt-für-Schritt-Anleitung: Wie installiert man einen Durchflusssensor für genaue Messungen?

-

Chen Si

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Chen Si

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Ihre Nachricht hat die Grenze überschritten.

Schritt-für-Schritt-Anleitung: Wie installiert man einen Durchflusssensor für genaue Messungen?

2025-10-21 15:51:06

Genauigkeit bei der Installation eines Durchflusssensors ist unerlässlich, um genaue und zuverlässige Messungen in Fluidüberwachungssystemen zu erhalten. Egal, ob Sie industrielle Prozesse optimieren, die Systemeffizienz verbessern oder Daten für eine kritische Analyse sammeln möchten, die richtige Installation beeinflusst die optimale Betriebseffizienz. Dadurch werden die Chancen auf Fehler oder falsche Fehlfunktionen verringert. Dieser Leitfaden führt Sie Schritt für Schritt durch die grundlegenden Schritte bei der Installation eines Durchflusssensors auf sehr detaillierte und praktische Weise, um jegliches Raten auszuschließen. Wenn Sie diesen Artikel fertig gelesen haben, werden Sie sich wohlfühlen und sicher sein, jeden Durchflusssensor selbst installieren und ihn entsprechend Ihren Betriebsanforderungen funktionieren lassen zu können. Jetzt lesen Sie weiter, um einige Tricks und bewährte Verfahren für Erfolg zu erfahren.

Durchflusssensoren verstehen

Was ist ein Durchflusssensor?

Es misst die Durchflussrate und die Menge von Fluiden - im Ingenieurswesen betrachtet - und kann daher Flüssigkeiten oder Gase umfassen. Diese werden anhand von Parametern - Störfaktoren - wie beispielsweise der Geschwindigkeit oder der Verschiebung der Säule gemessen und mittels verschiedener Arten von Wandlern und Geräten in elektrische Signale umgewandelt, um sie vor Ort zu überwachen und zu analysieren. Die neuesten modernen Durchflusssensoren nutzen fortschrittliche elektromagnetische, ultraschallbasierte und thermische Prinzipien, um höchste Genauigkeit bei den Messwerten zu erzielen und sie für verschiedene industrielle Anwendungen einzustellen. Von Wasseraufbereitungsanlagen zur Ressourcenverwaltung bis hin zu chemischen und pharmazeutischen Anlagen zur Automatisierung und Prozesssteuerung sind diese Sensoren von entscheidender Bedeutung für die Optimierung von Prozessen und die Einhaltung der Wartungsvorschriften.

Typen von Durchflusssensoren

Elektromagnetische Durchflusssensoren: Elektromagnetische Durchflusssensoren arbeiten auf der Grundlage des Faradayschen Gesetzes der elektromagnetischen Induktion. Dieses Gesetz gilt für Fluide: Wenn das Fluid durch ein Magnetfeld strömt, erzeugt es eine Spannung, die proportional zur Leitungsgeschwindigkeit in dem jeweiligen Medium ist. Daher werden diese Sensoren häufig für Wasser-, Abwasser- und Schlamm-Anwendungen eingesetzt. Ihre Hauptvorteile sind, dass ein elektromagnetischer Durchflusssensor sehr genau ist und nicht empfindlich gegen Druckverluste ist. Darüber hinaus sind diese Sensoren gut für große Rohrdurchmesser geeignet und erfordern praktisch nur sehr wenig Wartung.

Ultraschall-Durchflusssensoren: Um die Fluidgeschwindigkeit zu berechnen, nutzen Ultraschall-Durchflusssensoren Schallwellen. Im Grunde wird dieser Typ in zwei Untertypen unterteilt - den Laufzeit- und den Doppler-Durchflussmesser. Was die Laufzeit betrifft, so berechnet er die Durchflussrate, indem er die Zeitdifferenz der Ultraschallimpulse feststellt, die stromaufwärts und stromabwärts gesendet werden, während Doppler-Durchflussmesser die Frequenzänderung erfassen, die durch Partikel und Blasen in der Strömung verursacht wird. Diese Sensoren arbeiten nach einem nicht-invasiven Prinzip und werden daher für saubere Flüssigkeiten und Gase eingesetzt; die meisten Anwendungen liegen in der Energie- und der Heizungs-, Lüftungs- und Klimatechnik-Industrie.

Thermal flow sensors: Sie funktionieren, indem sie die Wärmeübertragung messen, die durch die Strömung einer Flüssigkeit an einem beheizten Element vorbei verursacht wird. Es gibt zwei Hauptmethoden, um dies zu erreichen: die Methode mit konstanter Leistung und die Methode mit konstanter Temperaturdifferenz, beide liefern äußerst genaue Messungen, die hauptsächlich für geringe Strömungen geeignet sind. Diese werden typischerweise für die Gasverbrauchsmessung und die Leckagedetektion verwendet und sind in industriellen Prozessen kompatibel, die genaue Gasströmungsmessungen erfordern.

Vortex Flow Sensors: Diese Sensoren nutzen das Prinzip der von Kármán - Wirbelstraße, bei dem alternierende Wirbel von der Strömung in oszillierender Weise stromabwärts des Staukörpers freigesetzt werden. Die Beobachtung der Frequenz dieser Wirbel hilft bei der Berechnung der Strömungsgeschwindigkeit. Diese Sensoren sind sehr robust und für die Verwendung in der Stromerzeugung, Dampfsystemen und der chemischen Verarbeitungstechnik geeignet, wo das Arbeitsfluid Dampf, Gas oder Flüssigkeiten sein kann.

Coriolis Flow Sensors: Mit Störungen der Schwingung, die durch die Flüssigkeitsbewegung in Rohren verursacht werden, messen Coriolis - Durchflussmesser direkt die Massenströmung. Sie sind speziell für genaue Messungen der beiden Aggregatzustände Materie geeignet: Flüssigkeiten und Gase - unabhängig von Temperatur-, Druck- oder Viskositätsänderungen. Dieser Sensor-Typ ist ideal für Anwendungen, bei denen extrem genaue Mengen dosiert oder vermischt werden müssen, wie in der Lebensmittel- und Getränkeindustrie oder in der Pharmazie.

Turbinen-Durchflussmesser: Bei diesem Typ von Durchflussmesser wird ein Rotor in den Fluidstrom platziert, und die Rotationsgeschwindigkeit des Rotors ist direkt proportional zum Durchfluss. Diese Sensoren sind bei sauberen und niedrigviskosen Fluiden hochgenau und sind normalerweise billiger als andere. Wenn also Kosteneffizienz an erster Stelle steht, werden sie meist in Kraftstoff- und Wasserverteilungssystemen eingesetzt.

Durchflussmesser werden in vielen Prüf- und Betriebsanwendungen verwendet. Es muss also für jedes branchenspezifische Problem eine Lösung geben. Das Verständnis ihrer Betriebsprinzipien und Eigenschaften hilft Unternehmen, den richtigen Sensortyp auszuwählen, um die Effizienz und Zuverlässigkeit des Prozesses zu erhöhen.

Anwendungen von Durchflussmessern

Aufgrund ihrer Fähigkeit, genaue Messungen durchzuführen und die Fluiddynamik in Echtzeit zu überwachen, finden Durchflussmesser in vielen Branchen Anwendung. In industriellen Prozessen werden Durchflussmesser eingesetzt, um den effizienten Betrieb des Systems in Systemen wie der chemischen Produktion, Öl- und Gasleitungen sowie Wasseraufbereitungsanlagen sicherzustellen. In der chemischen Verarbeitung beispielsweise steuern sie den Fluss von Rohstoffen, um eine konstante Produktqualität sicherzustellen und Systemausfälle zu vermeiden.

Flussensoren überwachen den Luftfluss und die Verteilung von Flüssigkeiten im Bereich der Heizungs-, Lüftungs- und Klimatechnik (HVAC - Heating, Ventilating, and Air Conditioning), um die Energieeffizienz zu maximieren und eine angenehme Umgebung zu schaffen. Andererseits ermöglichen es die medizinische Technik, sie in Beatmungsgeräten, Narkosegeräten und Dialysegeräten einzusetzen, wo genaue Flussmessungen die Sicherheit der Patienten gewährleisten.

Tatsächlich sind Flussensoren für erneuerbare Energieinitiativen von entscheidender Bedeutung, die die Effizienz von Turbinen in Wasserkraftwerken überprüfen oder den Wasserstofffluss in Brennstoffzellensystemen messen. Mit der Entwicklung des Internets der Dinge haben die Untersuchungen der Aktivität von Flussensoren in einem geografischen Gebiet oder die in Echtzeit verfügbaren Flussdaten nicht nur überall zu vorausschauender Wartung geführt, sondern auch zu einer erhöhten Zuverlässigkeit der Operationen und einer verkürzten Ausfallzeit für alle implementierten Systeme.

Vorbereitung auf die Installation

Benötigte Werkzeuge und Materialien

Flussensor-Einheit – Stellen Sie sicher, dass der ausgewählte Sensor für die Zwecke der Anwendung geeignet ist, wobei Aspekte wie Flussbereich, Druckratings und die Dynamik der Operation berücksichtigt werden.

Montagezubehör – Geeignete Montagehalterungen, Klemmen oder Armaturen, um den Sensor an Ort und Stelle zu befestigen und ihn mit der Rohrleitung oder der Ausrüstung auszurichten.

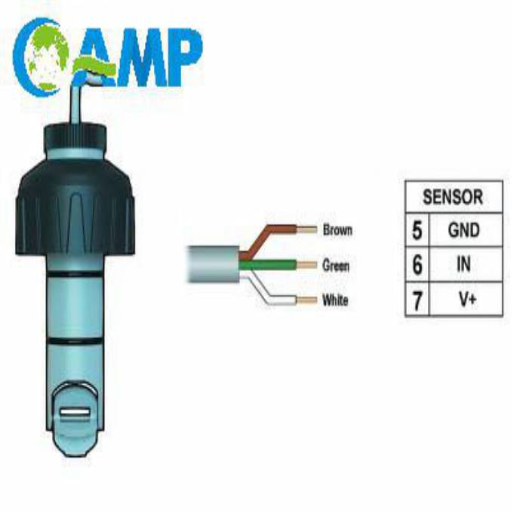

Elektrisches Verkabelungskit – Es muss isolierte Drähte und Steckverbindungen enthalten und Kabelmanagementwerkzeuge umfassen, um sichere elektrische Verbindungen zur Steuerungssystem oder Überwachungseinrichtung zu erleichtern.

Stromversorgung – Es sollte eine stabile und zuverlässige Stromquelle verwendet werden, die mit den angegebenen Spannungs- und Stromratings des Sensors übereinstimmt.

Kalibrierausrüstung – Dies sind die Durchflusskalibratoren oder Referenzmesser, die verwendet werden, um den Sensor während der ersten Einrichtung auf Genauigkeit zu prüfen, fein abzustimmen und einzustellen.

Dichtstoffe und Dichtungen – Dichtstoffe oder Dichtungen von höchster Qualität, um leckagefreie Verbindungen in flüssigen oder gasförmigen Systemen sicherzustellen. Prüfen Sie die Kompatibilität des Materials mit dem zu messenden Medium.

Schraubendreher und Schlüssel – Das Standardwerkzeugset, mit dem Mechaniker zusammenbauen und Verbindungen festziehen können, ohne die Komponenten zu beschädigen.

Diagnosewerkzeug oder Software-Schnittstelle – Falls das System digitale Konfiguration oder Fehlerbehebung unterstützt, stellen Sie sicher, dass Sie die erforderlichen Diagnosewerkzeuge mit Software-Schnittstellenkompatibilität für die Integration und das Testen erwerben.

Schutzkleidung – Aus Sicherheitsgründen sollte Schutzausrüstung wie z. B. Handschuhe und Augen-Schutzausrüstung gegen gefährliche oder unter Druck stehende Medien in Betracht gezogen werden.

Die Dokumentation sollte Benutzerhandbücher für das System, technische Spezifikationen und Verdrahtungsdiagramme enthalten, die vom Hersteller für die ordnungsgemäße Installation und Kalibrierungsprozesse bereitgestellt werden.

Wenn diese Werkzeuge und Materialien im Voraus gut vorbereitet sind, wird die Installation reibungslos verlaufen, und es besteht weniger Risiko von Verzögerungen oder Fehlern. Eine ordnungsgemäße und genaue Vorbereitung für die Installation wird die beste Systemfunktionalität gewährleisten.

Auswahl der richtigen Installationsstelle

Die Auswahl eines geeigneten Installationsortes ist für die Zuverlässigkeit und Effizienz des Systems unerlässlich. Bei der Installation müssen viele Aspekte berücksichtigt werden. Zunächst müssen Sie sicherstellen, dass der Ort ausreichend zugänglich für die Installation, Wartung und Inspektion ist. Eingeschränkter Zugang kann zu Betriebsunterschieden und Verzögerungen bei der Fehlerbehebung führen.

Zweitens müssen Umweltfaktoren wie Temperatur, Luftfeuchtigkeit, korrosive oder sonstige gefährliche Atmosphären berücksichtigt werden, da sie direkt die Langlebigkeit und den ordnungsgemäßen Betrieb der Ausrüstung beeinflussen. Vermeiden Sie es, Ausrüstung an Orten aufzustellen, die extremen Temperaturen oder Feuchtigkeit ausgesetzt sind, es sei denn, die Ausrüstung ist für diese Umweltbedingungen zugelassen. Auch das elektromagnetische Störverhalten (EMI) sollte überprüft werden, vor allem bei Systemen, die anfällig für elektrische Störungen sind, um die Signalintegrität und einen stabilen Betrieb aufrechtzuerhalten.

Es ist wichtig zu bedenken, dass der Installationsort alle relevanten Standards oder Vorschriften der Branche erfüllen muss, einschließlich der Sicherheitsanforderungen. Es muss eine ausreichende Beabstandung, eine ordnungsgemäße Belüftung und eine strukturelle Stützung gewährleistet werden, um die Systemleistung und die Sicherheit der Menschen zu schützen. Die Berücksichtigung dieser Faktoren macht den Installationsprozess effizienter und zuverlässiger.

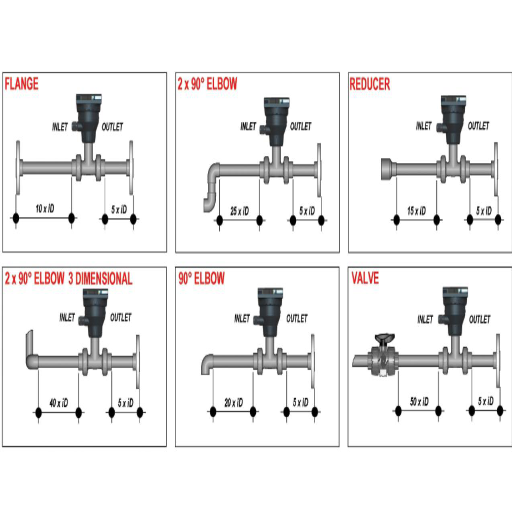

Anforderungen an Ein- und Auslässe

Eine gründliche Untersuchung und ein richtiges Design der Anforderungen an Ein- und Auslässe sind unerlässlich, um sicherzustellen, dass das System gut funktioniert und langlebig ist. Der Einlass sollte so positioniert werden, dass er einen freien und effizienten Fluss des Arbeitsfluids ermöglicht, ohne nennenswerte Turbulenzen oder Druckabfälle. Es sollten die Einlassgrößen, der Druck oder der Betriebsdruck, dem er ausgesetzt ist, sowie die Art des Fluids oder Materials, das er führt, berücksichtigt werden, um Korrosion oder Verstopfungen zu vermeiden.

Ähnlich wie die Auslassgestaltung beeinflusst die Systemeffizienz insgesamt. Ein Auslass muss so konzipiert werden, dass die Entladungsrate berücksichtigt wird und keine Rückströmung oder Druckerhöhung zugelassen wird. Es muss eine Bewertung der Gestaltungsvariablen wie Auslassorientierung, Entlüftungsmedium und Materialauswahl im Falle von hohen Temperaturen oder Drücken vorgenommen werden.

Mit weiteren Fortschritten in der Strömungsdynamik und der Werkstofftechnik, um bessere Lösungen für die Anpassung von Einlässen oder Auslässen an spezifische Betriebsanforderungen zu bieten, werden diese Verbesserungen zusammen mit einer umfassenden Systemanalyse sicherstellen, dass die Leistungskriterien erfüllt werden, die Sicherheit gewährleistet ist und die Betriebseffizienz garantiert wird.

Schritt-für-Schritt-Montageverfahren

Abschaltung des Systems durch einen Bediener

Um eine sichere und effiziente Systemabschaltung zu gewährleisten, sollte ein detailliertes Verfahren befolgt werden:

Überprüfung des Betriebszustands: Bestätigen Sie, dass die festgelegten Betriebsparameter, einschließlich der aktuellen Werte von Druck, Temperatur und Durchfluss, innerhalb der akzeptablen Grenzen liegen, da dies bei der Abschaltprozedur des Systems einen Einfluss auf das System haben würde.

Energiequellenisolierung: Stellen Sie sicher, dass die Energiezufuhr wie Strom- und Kraftstoffversorgung unterbrochen ist. Bei Druckluft oder Hydraulik muss möglicherweise alles drucklos gemacht werden. Achten Sie darauf, die Sicherheitsverfahren und Anweisungen in der Bedienungsanleitung zu befolgen.

Ventilschließverfahren: Schließen Sie all Eintritts- und Austrittsventile langsam und allmählich, um Druckstößen auf kritische Instrumententeile zu vermeiden. Verwenden Sie manuelle oder automatische Mittel, wie in den Betriebsanleitungen angegeben.

Spülen von Restinhalt: Verwenden Sie den integrierten Entlüftungsmechanismus, um alle restlichen Gase, Flüssigkeiten oder andere Stoffe aus dem System zu spülen. Entsorgen oder lagern Sie diese Materialien ordnungsgemäß gemäß Umweltschutz- und Sicherheitsgesetzen.

Prüfung auf Anomalien: Überwachen Sie während des Abschaltvorgangs kontinuierlich auf ungewöhnliches Verhalten, sei es plötzliche Druckänderungen, Lecks oder Vibrationen an der Ausrüstung. Sollten diese auftreten, muss der Abschaltvorgang sofort gestoppt und diagnostische Tests durchgeführt werden.

Dokumentation des Abschaltens: Notieren Sie alle relevanten Informationen, einschließlich Zeitstempel, Parameterwerte und beobachtbare Zustände während des Abschaltens. Detaillierte Dokumentation dient dem Zweck der Nachverfolgbarkeit und hilft bei der Fehlerbehebung während Wartungs- oder Neustartaktivitäten.

Wenn diese Verfahren richtig befolgt werden, wird eine kontrollierte und sichere Abschaltung von Personen und Ausrüstung gewährleistet, während die Betriebsspezifikationen eingehalten werden.

Schneiden von Rohren während der Installation

Beim Schneiden von Rohren für Installationszwecke müssen die Maße und Spezifikationen übereinstimmen, um die ordnungsgemäße Funktion des Rohrs sicherzustellen. Beginnen Sie damit, die Abmessungen des Rohrs zu überprüfen und festzustellen, ob es den Installationsanforderungen in Bezug auf Durchmesser, Länge und Materialkompatibilität entspricht. Verwenden Sie geeignete Schneidwerkzeuge, wie einen Rohrschneider oder eine mechanische Säge, die dem Material des Rohrs entsprechen, um Verformungen oder Schäden zu vermeiden.

Positionieren Sie das Rohr sicher, beispielsweise mit Klemmen oder einem Schraubstock, um jegliche Bewegung während des Schneidens zu vermeiden - ungeeignete Bewegung kann zu einem ungenauen Schnitt führen. Verwenden Sie ein Maßband und einen Permanentmarker, um einen deutlichen Markierungsstrich an der Stelle zu setzen, an der geschnitten werden soll. Stellen Sie sicher, dass Sie die Ausrichtung mit der Installationsanordnung noch einmal überprüfen. Während des Schneidens sollten Sie gleichmäßig Druck ausüben und einen gleichmäßigen Rhythmus beibehalten; auf diese Weise erhalten Sie einen sauberen Schnitt, der die Notwendigkeit nachträglicher Vorbereitungen verringert.

Danach prüfen Sie das Rohrende auf Grate, unebene Kanten oder Unregelmäßigkeiten. Solche Unvollkommenheiten müssen mit einem geeigneten Entgratungswerkzeug oder einer Feile entfernt werden, um eine glatte Oberfläche zu schaffen, die es ermöglicht, die Dichtung in der endgültigen Verbindung fest zu befestigen. Es wird dringend empfohlen, die Kalibrierung der Ausrüstung und die Schärfe der Klinge regelmäßig zu überprüfen, um während des gesamten Prozesses stets Präzision zu gewährleisten. Wenn Sie diese Schritte befolgen, wird das Rohr den besten möglichen Abschluss erhalten und sich problemlos in das Installationssystem einfügen lassen.

Installation des Durchflusssensors

Installieren Sie den Durchflusssensor, indem Sie zunächst sicherstellen, dass der vorgesehene Teil des Rohrsystems sauber und frei von Verunreinigungen ist. Stellen Sie die richtige Ausrichtung her, indem Sie die Installationspunkte gemäß der Anleitung des Herstellers vorab markieren. Verwenden Sie einen kalibrierten Drehmomentschlüssel, um die Hardware der Sensorbaugruppe zu installieren. Achten Sie darauf, nicht zu stark anzuziehen, da dies das Sensorgehäuse beschädigen oder seine Genauigkeit beeinträchtigen könnte. Sobald der Sensor montiert ist, verbinden Sie ihn mit der elektrischen Schnittstelle des Systems unter Verwendung von abgeschirmten Kabeln, um elektromagnetische Störungen zu minimieren und die Signalintegrität aufrechtzuerhalten. Führen Sie Sensor-Diagnosen durch, um sicherzustellen, dass der Sensor mit dem Überwachungssystem kommuniziert. Notieren Sie die Ausgangssignale, um die Kalibrierung zu überprüfen. Eine unzureichende Installation würde die Systemeffizienz und die Zuverlässigkeit der Durchflussmessung verringern.

Nach der Installation Einrichten

Testen der Installation

Sobald der Sensor installiert ist, bestätigen Sie, dass er ordnungsgemäß funktioniert, indem Sie ihn einer systematischen Reihe von Tests unterziehen, um seine Genauigkeit und Zuverlässigkeit festzustellen. Beginnen Sie damit, einen kontrollierten Durchfluss durch die Installation zu leiten und beobachten Sie langsam das Ausgangssignal des Sensors. Der Vergleich der tatsächlichen Durchflussmessungen mit der bekannten Durchflussrate des Referenzmessgeräts wird feststellen, ob der Sensor richtig funktioniert oder tatsächlich die richtige Messung liefert. Sollten Abweichungen auftreten, führen Sie das Kalibrierungsverfahren gemäß dem Herstellerhandbuch durch.

Außerdem sollte die Ansprechzeit des Sensors bei verschiedenen Durchflussraten ausgewertet werden, um sicherzustellen, dass er bestimmte Betriebsanforderungen erfüllt. Wenn diagnostische Software oder Überwachungstools verfügbar sind, nutzen Sie diese, um die Signalstabilität zu überprüfen und sicherzustellen, dass keine Störungen oder andere Schwankungen vorhanden sind, die die Leistung beeinträchtigen könnten. Beenden Sie die Testphase, indem Sie alle Messwerte aufzeichnen und sicherstellen, dass der Sensor unter allen realen Bedingungen innerhalb der vorgesehenen Grenzen funktioniert. Ein vollständiges Testen würde die beste Langzeitzuverlässigkeit des Systems und die Genauigkeit der Messungen fördern.

Kalibrierungsverfahren für optimale Leistung

Ein Durchflusssensor muss genau kalibriert werden, um während der tatsächlichen Arbeitsbedingungen genaue und zuverlässige Messergebnisse zu liefern. Beginnen Sie damit, den Sensor mit einem zertifizierten Kalibriersystem zu verbinden, das eine Vielzahl von Standarddurchflussraten simuliert. Beachten Sie, dass es sehr wichtig ist, dass das Kalibriermedium dasselbe wie das Betriebsfluid ist, da jegliche Unterschiede in Viskosität oder Dichte die Reaktion des Sensors stark beeinflussen können.

Das Kalibriersystem sollte durch eine Reihe von anfänglichen Durchflussraten laufen, die den gesamten Betriebsbereich des Sensors abdecken, wobei die Ausgabe des Sensors bei jeder solchen Durchflussrate notiert wird. Vergleichen Sie diese Ausgaben mit den Referenzwerten, die das Kalibriersystem liefert. Wenn Unterschiede festgestellt werden, passen Sie die Ausgabe des Sensors entsprechend an, indem Sie das vom Hersteller festgelegte Anpassungsverfahren befolgen, normalerweise unter Verwendung von eingebauter Software oder Hardwarekonfigurationstools.

Damit ein Instrument als ausreichend kalibriert gilt, muss die Kalibrierungssequenz mehrmals wiederholt werden, was bedeutet, dass es mindestens zwei unabhängige Versuche gibt. Auch in Bezug auf die Leistungsspezifikationen sollten Informationen über die Ansprechzeit des Sensors und seine Linearität erarbeitet werden, um sicherzustellen, dass diese genau mit denen übereinstimmen, die in der Konstruktion angegeben sind. Nach Abschluss der Sequenz sollten alle kalibrierten Einstellungen und Daten dokumentiert und gespeichert werden, um bei der Wartung und Qualitätssicherung verwendet zu werden. Eine korrekte Kalibrierung hilft, bestehende Ungenauigkeiten zu beseitigen und den Sensor richtig in kritische Durchflussmanagementmechanismen zu integrieren.

Anbindung an Überwachungssysteme

In diesen Zeilen wird von uns verlangt, ein Kommunikationsprotokoll zu entwickeln, das mit der Architektur von Überwachungssystemen synchronisiert. Das allererste zu berücksichtigende ist die Datenübertragung: ob sie Modbus, CAN-Bus oder Ethernet-Schnittstellenprotokolle verwenden. Um die Kommunikation zwischen Geräten zu ermöglichen, muss ein Standard-Datenformat implementiert werden. Es sollte bis zu einem gewissen Grad fehlersicher sein, falls eine Kommunikationsverbindung unterbrochen wird; beispielsweise muss bei einem solchen Ereignis eine erforderliche Menge an kritischen Daten gespeichert und sofort verfügbar sein. In Übereinstimmung mit der Überwachungsplattform wird die Abbildung der Sensorausgaben Schritt halten mit dem Systeminformationsframework, wodurch die Echtzeitverarbeitung von Diagnosen und Analysen ermöglicht wird. Diese umfassende Anbindungssicherstellung gewährleistet, dass sie in einer Umgebung, die aus komplexen Betriebsfaktoren besteht, optimal funktionieren.

Behebung gängiger Probleme

Fehler bei der Durchflussmessung

Meine Vorgehensweise bei der Behebung von Durchflussmessfehlern umfasst die Identifizierung der Fehlerursachen und deren Beseitigung, um saubere Messwerte zu erhalten, was zu einem System führt, das richtig funktioniert. Die Durchflussmessfehler treten normalerweise aufgrund von Faktoren wie fehlerhafter Sensorinstallation, Kalibrierungsdrift oder Verstopfung im Strömungspfad auf. Beispielsweise kann die Messung nie korrekt sein, wenn das Durchflussmessgerät stromabwärts installiert ist oder in einer Region, in der stromaufwärts turbulente Strömung vorhanden ist, oder an einem Ort, an dem es nicht genügend gerades Rohr gibt. Deshalb stelle ich sicher, dass das Messgerät gemäß den Herstellerangaben installiert wird - alles andere gleichbleibend - unter Bedingungen mit geringer Turbulenz und gutem Strömungsprofil.

Weitere Ursachen für Durchflussfehler sind die Mitnahme von Luftblasen, Partikeln oder inhomogenen Fluid-Eigenschaften, die alle dazu neigen, die Sensorgenauigkeit zu beeinträchtigen. Ich verhindere dies in Flüssigkeitsströmungssystemen, indem ich geeignete Filtrationssysteme und Entgasungseinheiten integriere. Die Wartung sollte regelmäßig erfolgen, indem die Durchflussmesser gereinigt und neu kalibriert werden, während der Drift innerhalb des angegebenen Toleranzbereichs behoben wird. Darüber hinaus stelle ich sicher, dass diese Systeme mit Diagnosesoftware verbunden sind, die ständig die Signale der Durchflussmesser scannt, um Anomalien wie kontinuierliche Schwankungen oder plötzliche Änderungen aus dem normalen Bereich zu suchen, die auf Verstopfung, Verschleiß oder andere Betriebsprobleme hinweisen könnten.

Die richtige Installation, die regelmäßige Wartung und die Verwendung fortschrittlicher Fehlerbehebungsverfahren bilden einen soliden Ansatz zur Reduzierung von Fehlern bei der Durchflussmessung. Redundante Durchflusssensoren und Kreuzverifizierungstechniken erhöhen die Zuverlässigkeit der Daten und verringern gleichzeitig die Anfälligkeit des Systems für individuelle Messfehler. Diese Methoden tun mehr als nur die Genauigkeit zu gewährleisten; sie verbessern den reibungslosen Ablauf von industriellen und betrieblichen Arbeitsabläufen.

Sensorstörungen

Um Sensorstörungen zu beheben, gehe ich schrittweise vor, indem ich neben der Einhaltung der besten Praktiken bei der Sensorinstallation auch die höchsten diagnostischen Maßnahmen ergreife. Durchflusssensoren können aus verschiedenen Gründen defekt werden: Umweltbedingungen, physische Schäden, elektrische Störungen oder ein allmählicher Drift des Sensors über die Zeit. Ich setze Gegenmaßnahmen gegen diese Probleme ein, wie z. B. Umweltkontrollen mit Schutzgehäusen, Temperaturkontrollen und Schwingungsisolationsvorrichtungen. Regelmäßige Wartungsinspektionen und Kalibrierungsverfahren sind ebenfalls von entscheidender Bedeutung, bei denen das Verhalten des Sensors innerhalb eines Genauigkeitsbereichs überprüft wird, um eventuelle Driften unentdeckbar zu machen.

Die pünktliche Erkennung eines anormalen Szenarios kann auf Datenintegrationssystemen beruhen, die unregelmäßige Messwerte oder Diskrepanzen zwischen Eingangssignalen anzeigen. Ein ausgezeichnetes Beispiel ist die Verwendung moderner Durchflusssensoren mit fortschrittlichen Selbstdiagnosefunktionen, die entweder eine Störung an verstopften Komponenten beobachten oder erkennen oder eine Signaldämpfung, die die weitere Funktion unbeabsichtigt beeinträchtigt. Beispielsweise können Mehrgrößensensoren, die Temperatur, Druck und Durchfluss messen, in Verbindung mit Basisdaten eine weitere Überprüfungsebene bei der Anomalieerkennung bieten. Fehler können durch Kreuzprüfung der Beobachtungen mit den Systemnormen zuverlässig und schnell lokalisiert werden.

Der andere Aspekt der Störungsbehebung ist die Redundanz. Redundanzen sind so konzipiert, dass kritische Systeme verlustfrei oder in einigen Fällen aufgrund der Sensoranordnung mit einer Verschlechterung funktionieren, unter der Annahme, dass jeder einzelne Sensor ausfallen kann. Fehlertolerante Architekturen in Verbindung mit solchen Redundanzen ermöglichen es, dass die Operationen ununterbrochen fortgesetzt werden, während die fehlerhafte Komponente identifiziert und ersetzt wird. In Kombination mit gründlichen Diagnosen, vorbeugender Wartung und strategischer Einrichtung von Redundanzen garantieren ich, dass Sensorausfälle schnell behoben werden und die Auswirkungen auf die Betriebseffizienz und die Datengenauigkeit minimal bleiben.

Wartungstipps für Durchflussmesser

Die richtige Wartung von Durchflussmessern ist unerlässlich, um deren Genauigkeit und Zuverlässigkeit über einen langen Zeitraum aufrechtzuerhalten. Indem ich bewährte Verfahren anwende, pflege ich es, die Sensoren regelmäßig zu reinigen und zu inspizieren, damit es nicht zu Problemen wie Verstopfungen oder Ablagerungen von Schmutz kommt, da beide Probleme die Leistung stark beeinträchtigen. Ich plane vorbeugende Wartungsmaßnahmen in Abhängigkeit von der Systemkonfiguration, etwa bei starken Partikelbelastungen, stark schwankenden Temperaturbedingungen oder korrosiven Atmosphären, um Verschleiß oder Verschmutzungen zu beseitigen, bevor sie die Systemgenauigkeit beeinträchtigen. Die Reinigung der Instrumente erfolgt mit nicht - abrasiven Instrumenten und Lösungsmitteln, die den Sensor nicht beschädigen und seinen Betriebszustand erhalten.

Ein weiteres wichtiges Aspekt bei der Wartung von Durchflussmessern ist die Kalibrierung. Ich befolge die Empfehlungen des Herstellers hinsichtlich der Kalibrierintervalle. Bei Anwendungen unter hohem Stress oder kritischem Druck, bei denen eine hohe Genauigkeit unbedingt erforderlich ist, verkürze ich das Intervall. Die Verwendung von zertifizierten Kalibrierinstrumenten und standardisierten Verfahren stellt sicher, dass jeder Sensor weiterhin die richtigen Messwerte liefert. Die Überprüfung der Kalibrierdaten muss protokolliert und regelmäßig überprüft werden, damit bei Abweichungen von der erwarteten Leistung diese sofort korrigiert werden können.

Ein wichtiger Aspekt, den ich betone, ist die Überprüfung der elektrischen Anschlüsse und Signalausgänge. Das Vorhandensein von Korrosion oder lockerem Verkabelung kann intermittierendes Verhalten oder Ausfälle im System verursachen; daher überprüfe ich sie regelmäßig. Softwarebasierte Diagnosen sind ebenso wichtig, denn damit können Anomalien, wie inkonsistente Durchflussratensignale, in Echtzeit beobachtet werden und die Fehlerbehebung wird einfacher. Indem ich präventive Wartung und Verbesserungen an Sensor-Diagnose- und Kalibrierungstools kombiniere, halte ich die Durchflusssensoren in einem betriebsbereiten Zustand und kalibriert und minimiere gleichzeitig die Ausfallzeit des Systems.

Schlagwörter: Wie installiert man einen Durchflusssensor?